噴塗工藝簡析及廢氣處理方法簡例

2023-05-08 14:50

一、噴塗的主要分類

類別(bié)一:空氣噴塗: 空氣噴塗係利用 壓縮空氣 將塗料霧化的噴塗方法。

類別二:高壓無氣噴(pēn)塗: 采用 增壓 泵將 塗料 增至高壓,通過很細(xì)的噴孔噴出使(shǐ)塗料(liào)形成扇形霧狀。

類(lèi)別三(sān):低(dī)流量中等壓力噴塗: 塗料霧化所使用(yòng)的壓縮(suō)空氣是 超低(dī)壓及大風量(liàng) 的一種新型塗裝。

類別(bié)四:靜電噴塗: 在接地工件和噴槍之間加上直流高壓,就會產生一個靜(jìng)電場,帶電的塗料微(wēi)粒噴到工件時,經過相互碰(pèng)撞均勻地沉積在工件表麵(miàn),那些散落在工(gōng)件附近的塗料微料仍處在靜電場(chǎng)的(de)作用範圍內,它會環繞在工件的四周(zhōu),這樣(yàng)就噴塗到了(le)工件所有的表麵上(shàng)。

靜電噴塗: 在接地工件和噴槍之間加上直流(liú)高壓,就會產生一個靜電場,帶電的塗料微粒噴(pēn)到工件時,經(jīng)過相互(hù)碰撞均勻地沉積在工件表麵,那些散落在工件附近的(de)塗料微料仍處在靜電場的作用範圍內,它會(huì)環繞在工件的(de)四周(zhōu),這樣就噴塗到了(le)工件所(suǒ)有的表麵上。

| 工藝名稱 | 工藝流程(chéng)目的任務(wù)及詳(xiáng)細步聚 | 相關設備 | 相關(guān)材料 |

| 預(yù)處理 |

目的(de):·除掉工件表麵的油汙、灰塵、鏽跡,並在工件表麵生(shēng)成一層抗腐蝕且能夠增加噴塗塗層附著力(lì)的“磷化層”。 主要工藝(yì)步驟:除油、除鏽、磷化、鈍化。工件經前處理後不但表麵沒有油、鏽、塵,而且原(yuán)來銀白色有光澤的表麵上生成一層均(jun1)勻而粗糙的不容易生鏽的灰色磷化膜,既能防鏽又能(néng)增加噴塑層的(de)附著力。 |

前處理槽(混凝土做(zuò)槽,數量等(děng)同於前處理工序數) | 硫酸、鹽酸、純堿(Na2C03),酸性除(chú)油劑,磷化液(yè),鈍化液。 |

| 靜電噴(pēn)塗 |

目的:將粉末塗料均勻地噴塗到工件的表麵上,特殊工件(包含容易產生靜電屏蔽的位置)應該采用高性能的靜電噴塑機來完成噴塗(tú). 工藝步(bù)聚:利用靜電吸附原(yuán)理,在工件的表麵均勻的噴上一層粉末塗料;落下的(de)粉末(mò)通過回收(shōu)係(xì)統回收,過篩後可以再用。 |

1.靜電噴塑機(靜電粉末(mò)噴塗機)1台或多台(tái)。 2.具有粉(fěn)末(mò)回收功(gōng)能(néng)的(de)噴房(單工位或雙工位(wèi))。 3.空氣壓縮機(jī)和壓縮空氣淨(jìng)化器(油水過濾器) |

粉末塗料(噴塗原料,俗稱(chēng)“塑”有(yǒu)高(gāo)光、亮光(guāng)、半亞光(guāng)、亞光、砂紋、錘紋、裂紋等(děng)不同效果(guǒ)不(bú)同顏(yán)色)。 |

| 高溫固化 |

目的:將工件(jiàn)表麵的粉末塗(tú)料加熱(rè)到規定的溫度並保溫相應的時(shí)間,使之熔化、流平、固化,從而得(dé)到我們想要的工件表麵(miàn)效果(guǒ)。 工藝步聚:將噴(pēn)塗好的工件推入固化爐,加熱(rè)到(dào)預定的溫度(一般 185度(dù)),並保(bǎo)溫相應(yīng)的時間 (15 分鍾);開爐取出(chū)冷卻即得(dé)到成品。 提示: 加(jiā)熱及控製係統(包括電(diàn)加熱、燃油、燃氣燃煤等各種加熱方(fāng)式).+.保溫箱體=固化爐。 |

固化爐(lú)。(需要(yào)自動控製的(de)參數(shù):溫度、保溫時間,加熱方式可以采用電加熱(rè)、燃油加熱、燃氣加熱、燃煤(méi)加熱等方式)。 | 能夠控製溫度和保溫時間在合理範(fàn)圍的高溫固化爐(或稱烘箱、烤(kǎo)箱)。 |

需考慮的問題:

1、工件的尺寸 工件的尺寸決定(dìng)了您需要的噴房(粉(fěn)體回收噴房)和固化爐(烘箱)的尺(chǐ)寸,在全自動(dòng)噴塗線和半自動噴塗線中也決定了噴淋隧道、烘幹

烘道、固化烘(hōng)道、粉體回收噴房等環節(jiē)的工件通過口的尺寸(截(jié)麵積),這些(xiē)數據直接影響(xiǎng)您的噴塗線能耗、占地麵積、投資額度。

2、工件的預期日產量 工件的產量數據在手動噴塗中主要用作固化爐(烘箱)的內部容積的進一步確定,在(zài)半自動和全自動噴塗線中則主要影響噴(pēn)塗鏈的

設計運行速度和(hé)噴淋、低溫烘幹、高溫固化環節的長度,所以也直接影響噴塗線的投資額度、占地麵積和能耗。

3、工件的材質與形狀 不同工件的(de)材質可能會(huì)要求采用不(bú)同的(de)前處(chù)理工藝甚至不同的粉末,不同的形狀會要求工件的不同的懸掛、周轉(zhuǎn)方(fāng)法和要求采用更

高性能的靜電噴槍。

4、選擇確定高溫固(gù)化使用的能(néng)源 常用的加(jiā)熱方式(shì)有:電加(jiā)熱、燃油加熱、燃煤加(jiā)熱、管道天熱氣加熱、蒸氣加熱(rè)等方式,這幾種加熱方式在一次性投資(zī)

、使(shǐ)用消耗(hào)、自動化程度、環保指(zhǐ)標等方麵(miàn)各有特點;

應該(gāi)根據您所在地(dì)的能源情況、廠區供電能力(lì)、環保(bǎo)要(yào)求(qiú)等方麵綜合考慮選擇,也可(kě)以同時選擇兩種甚至兩種以上的(de)加熱方式以適應(yīng)不同的工作(zuò)情形(xíng)。

5、廠房的麵積、高度與形狀及門窗位置、供電設施的布局等 噴塗線工序、設備布局必須盡量(liàng)適用於您原有的廠房,以避免不(bú)必要的投資。

二、空氣噴塗的定義

空氣(qì)噴塗是靠壓(yā)縮空氣氣流使塗料出口產生負壓, 塗(tú)料(liào)自動流(liú)出,在壓(yā)縮空氣氣(qì)流的衝擊混合下被充分(fèn)霧化, 漆霧在氣流推動下射向(xiàng)工作(zuò)表麵而沉積的塗漆方法。

空氣噴塗的優點

(1)塗裝效率高, 每(měi)小時(shí)可噴塗150~200㎡

(2)塗膜厚度均勻、光滑平整,外觀裝飾性(xìng)好

(3)適應性強, 對各種塗料和各種(zhǒng)材質、形狀的工件都適用

空氣噴塗的缺點

(1)稀釋劑用(yòng)量大, 作業時溶劑大量揮發, 易造成空氣汙染, 作(zuò)業環境惡劣, 易引起燃、爆等(děng)事故, 作業(yè)點必須有良好的通風設施

(2)塗料利用率低(dī), 一般隻有50% ~60%, 小件隻有15% ~30%, 飛散的(de)漆(qī)霧進一步造成作業環境的惡化, 大(dà)量生產時應在專門的噴漆室內進行。

三、空氣噴塗在汽車上應用

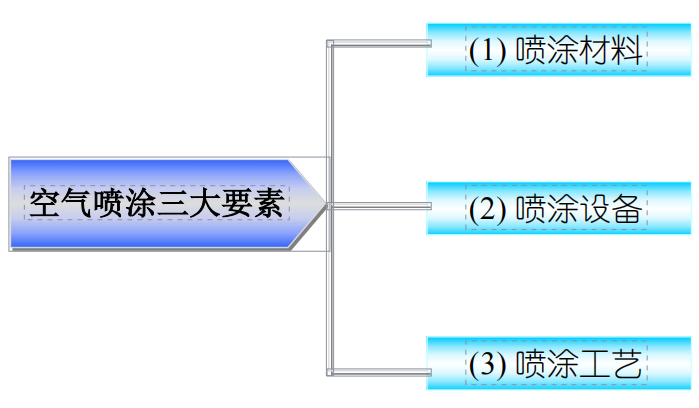

四、空氣噴塗三大要素

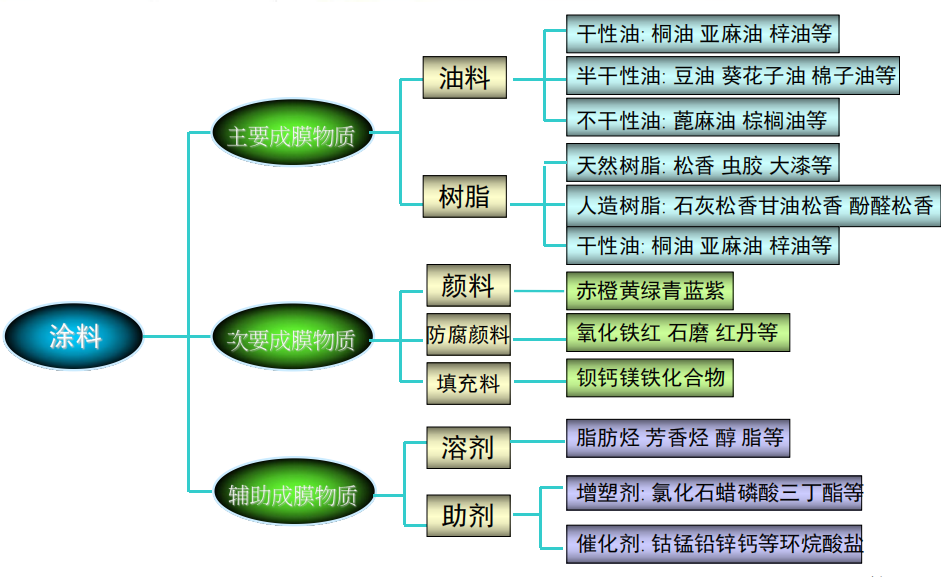

(1)塗料的定義

塗料過去俗稱油漆,因為當時塗料絕大(dà)部分是用天然油脂或漆樹的(de)汁液煉製而成,一(yī)般都含有油的(de)成分。

隨著社會的發展和科學技(jì)術的進(jìn)步,尤其石油化學(xué)工業的興起,今天的塗料(liào)已有(yǒu)相(xiàng)當一部分完全不用油脂製造,品種亦由單一的溶劑型發展到有水(shuǐ)乳(rǔ)化型(xíng)(如(rú)乳膠漆)、水溶型(如電泳漆)及(jí)粉末型(如(rú)環氧、聚酯粉末塗(tú)料(liào))等不同形態(tài)的係列(liè)產品。

塗(tú)料不管其形態如何,它的定義都應為:

塗複在物體表麵能形(xíng)成牢固附著的連續薄膜(mó)的配(pèi)套性工程材料 |

(2)塗料的作用

● 保護作用(如大氣中的濕氣、氧、工業大氣、H2S,CO2,NO2,NH3, 等和化學液體如酸、堿、鹽的水溶液及有機溶劑等)。

● 裝(zhuāng)飾作用 塗料能(néng)使物麵帶上鮮豔(yàn)或明顯的色彩、能給人(rén)們(men)美的(de)感受(shòu)和輕快(kuài)之感,提高產品價值。

● 標(biāo)誌作用 塗料可(kě)作色彩廣告標誌,利用不同色彩來表示警告、危險、安全或停止等信號。

● 特殊作用 如電器產品的絕緣,在船舶底部表麵要求防汙(防海生物附著(zhe))抗微生物腐蝕塗料,防火(huǒ)塗料可減緩燃燒速度和火勢的蔓延。

(3)塗料的組成

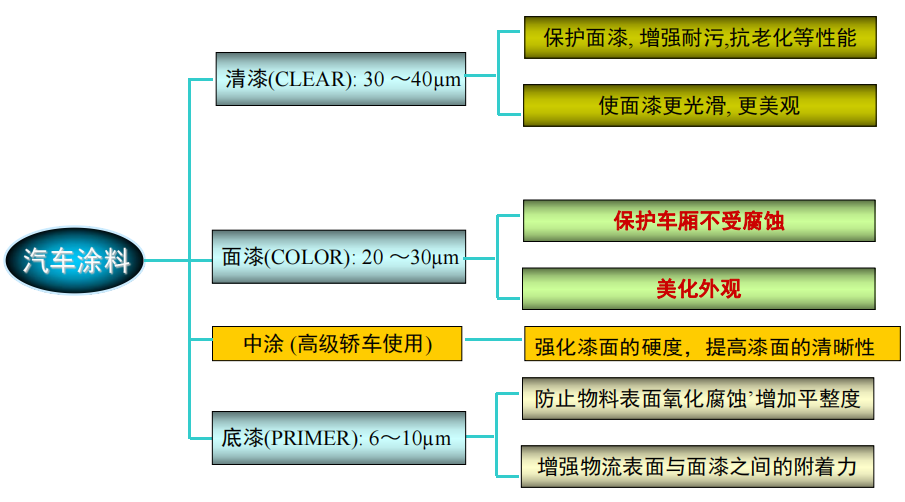

(4)汽車塗料及作用

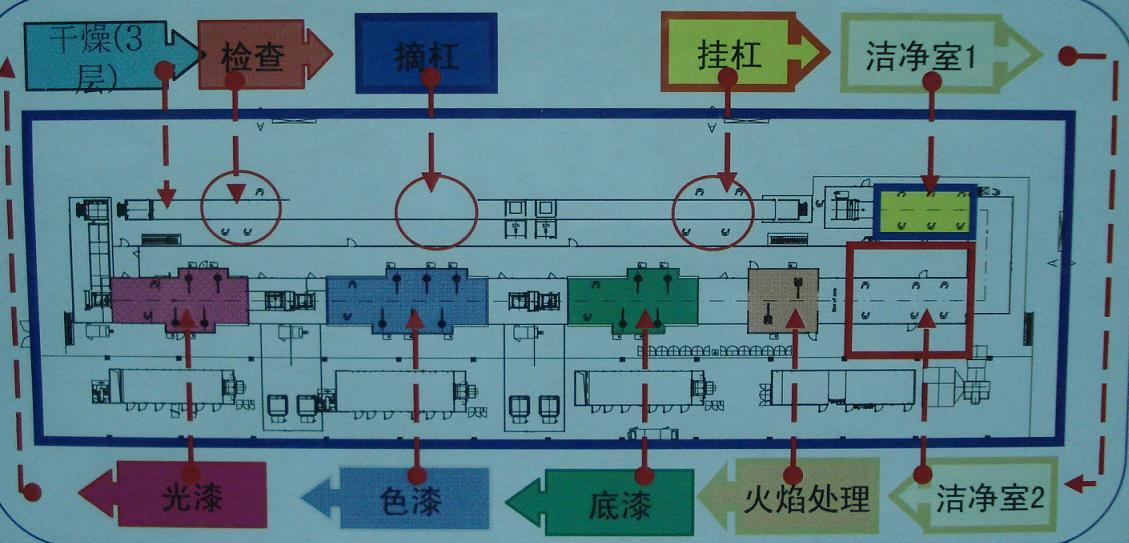

(5)噴塗工藝

相關項目 |

相關參數 |

BOOTH 溫度 |

20±5 ℃ |

BOOTH 濕(shī)度 |

60%±5% |

噴塗壓力 |

0.6±0.05(MPa) |

噴塗(tú)距離 |

15~20cm |

(6)噴塗製造工藝流程圖

(7)一體化噴塗

車身的外飾件及部分覆蓋件往(wǎng)往(wǎng)使用高分子材(cái)料(或高分子複合材料),由於傳統的(de)塑料塗裝和金屬塗裝差(chà)異很大,一般不在同條線上進行,這樣經常出現同一輛車不同材質零件(jiàn)的麵漆出現色差的問題。

多種控製色差的方法都不能徹底解決。隨著材料技術和塗裝技術的進步,現在可以在同一條線上進行塗(tú)裝,從根本上消除了色差。

歐(ōu)美一些汽車公司在某些車型上應用高性能塑料,可(kě)將塑料(liào)件直接裝在白車身上,同金屬車身一(yī)起塗裝。可耐200℃高溫的塑料(liào)翼子板可在電泳前(qián)或(huò)中塗前安(ān)裝(zhuāng)到(dào)白車身上,中塗麵(miàn)漆一體噴塗。

另有一種技術路線,是開發可低溫(80~90℃)固(gù)化的高性(xìng)能中塗和麵漆,不但可以達到上述目的,同時(shí)可以取消保險杠塗裝線,降低烘(hōng)幹能耗,減少CO2排放。這條路線在日本處(chù)於探索試驗階段。

(8)環保型噴塗

隨著環保呼聲的日漸增高,傳統(tǒng)的溶劑型塗裝材料將逐漸被淘汰。塗料(liào)產品開發在(zài)提(tí)高性能的同時將更注重環保性。

不斷減少有害(hài)物(wù)質和廢水排入是前(qián)處理材(cái)料研究開發的方向;水(shuǐ)性塗料由於以水代替溶劑,使VOC排放量降低,粉末塗料無溶劑排放之慮且回收利用方便,高固體分(fèn)塗料可以直接利用現有設備(bèi)進行施工,溶劑排放(fàng)量(liàng)大大降低。

因此,水性塗料(liào)、粉末塗料以及高固體分塗料,將逐(zhú)步替代傳統的溶劑型中(zhōng)途、麵漆塗料(liào),成為現代(dài)環保型汽車塗料的主流。在歐洲(zhōu)國家水性塗料和粉末(mò)塗料的應用(yòng)已較(jiào)為廣泛,在國(guó)內也為使用水性塗料做好了(le)準備。

五(wǔ)、噴漆廢氣處理(lǐ)技術

(1)活性炭廢氣淨化處理裝置

活性碳廢氣淨化器是一(yī)種幹式廢氣處理設備。由箱體和裝填在箱體內的吸附單元組(zǔ)成。根據吸附(fù)單元的數量和風量可(kě)進行不(bú)同規格的組(zǔ)合(hé),活性碳廢氣淨化器選擇不同填料可以處理多種不同廢氣,主(zhǔ)要用於油漆等有機廢氣的淨化。

對於濃度低於1000mg/m 3的廢氣淨化後排(pái)放滿足GB16297-1996《大氣汙染物綜合排放標準》。

本設備為活性碳吸附裝置,需要配套活性碳再生係統(采用納米光(guāng)催(cuī)化氧(yǎng)化裝置)一起使用。

活性碳吸附裝置主要優點:吸附效率高、運行成本低、維護方便、能(néng)夠同時處理多種混合廢氣(qì)。

(2)光氧催化廢氣淨化處理裝置

由於活性炭具(jù)有能夠再生的特(tè)點,在活性炭用量大、廢氣濃度高及活性炭吸附飽和時間短的情況下,可使用(yòng)活性炭脫(tuō)附裝置對活性炭進行再生循環使用(脫附介質可使用蒸汽)。

使用活性炭脫附裝置不但可以節約運行成本,而(ér)且能夠對吸附的廢氣進行回(huí)收,同時避免了(le)二次汙染。

在(zài)不回收(shōu)溶劑的情況下,還可(kě)以(yǐ)選用光催化氧化活性炭(tàn)再生裝置,對活性炭進行再生(shēng)循環使用,該設備核心中(zhōng)的納米光催化觸媒材料(GC-100)是一種吸收光能後(hòu),能在其(qí)表麵產生催化反應的物質,其功能類似於植物(wù)的葉綠(lǜ)素。

當特定納米波長的紫外光照射光催化觸媒材料(GC-100)時,其表麵(miàn)發生光催化氧化還原反應。

光催化觸媒材料(liào)(GC-100)吸收光子後在其表麵產生電子(zǐ)(E—)和空穴(H+),將(jiāng)吸收的光能轉化成化學能,即具有光催化作用。

當光(guāng)催化觸媒材料(GC-100)與空氣中(zhōng)的(de)水接(jiē)觸時,表麵就(jiù)吸附H2O、O2、OH—,H2O、 OH—被空穴(H+)所氧化,O2被電子(E—)還原(yuán),反應(yīng)室如下:H2O+ H+ → OH. + H+ O2+ E— → O2—.OH—基團的氧化能力較強,使有機物氧化,最終分解為水(shuǐ)和CO2。

(3)DDBD低溫等離子體廢氣淨(jìng)化處理裝置(zhì)

DDBD等(děng)離子體工業廢氣處理技術是派力迪公(gōng)司由複旦(dàn)大學(xué)引進吸收,已研製出標(biāo)準化廢氣治理設備,利用所(suǒ)產生的高能電子、自由基等活性粒子激活、電離、裂解工業廢氣中的各組成份(fèn)。

使之發(fā)生分解,氧化等一些(xiē)列複雜的化學反應(yīng),再經過多級淨化,從而消除各種汙染源排放的異味、臭味汙染物,使有毒有(yǒu)害氣體達到低毒化、無毒化,保(bǎo)護人類(lèi)生存環境。

DDBD等離子體工業廢氣(qì)處理(lǐ)技術作為(wéi)一種新的環境汙染治理技術,由於其對汙染物分子的高效分解且(qiě)處理能(néng)耗(hào)低等特點,為工(gōng)業廢氣的處理開辟了一條新的思路。該技術的應用,具有現代化工業生產裏程碑(bēi)的意義。

DDBD等離子體反應區富含極高(gāo)的物質,如(rú)高能電(diàn)子、離子、自由基和激發態分(fèn)子等,廢氣中的汙染物質可與這些具有較高能量的物質發生反(fǎn)應,使汙(wū)染(rǎn)物質在(zài)極短的時(shí)間內發生分解,並發生後(hòu)續的(de)各種反應以達(dá)到講解汙染物的目的。

與傳統的電暈放電形勢產生的低(dī)溫等離子技術相比較,DDBD等離子體技術放電密度是(shì)電暈放電的1500倍,這就是傳(chuán)統低溫等離子體技術治(zhì)理工業廢氣99%以失敗而告終(zhōng)的原因。

等離子體去(qù)除汙染物的基本過程

過(guò)程一:高能電(diàn)子的直接轟(hōng)擊

過程二:O原子或(huò)臭氧的氧化

O2+e→2O

過程三:OH自由基的氧化

H2O+e→OH+H

H2O+O→2OH

H+O2→OH+O

過程四:分(fèn)子碎片+氧氣的反應(yīng)